プラットフォーム入出庫の効率化―段差に悩む現場が“本当にやるべき対策”とは?

倉庫・物流現場の荷積み・荷下ろし作業は、物流業務の中でも特に時間を取られやすい工程と言われています。

特にウイングトラックで入出庫を行う現場では、

「予定より処理が進まない」「荷物が片付かずトラックが待機する」

といった声も多く、荷下ろし作業の“きつさ”は慢性的な課題になっています。

本コラムでは、プラットフォームの段差が生む非効率の正体と、その解決方法を解説します。

目次[非表示]

荷積み・荷下ろし作業は、なぜ時間がかかるのか?

そもそも、荷積み・荷下ろしは「時間がかかって当たり前」だと思っていませんか?

荷積み・荷下ろし作業の負荷は、商品重量や物流量ではなく、動線の効率の悪さから生まれます。特に大事なポイントになってくるのが「プラットフォームとの段差」です。

プラットフォームの“段差”のナゾ

・トラックから一度地面に荷物を降ろす

・降ろした荷物をフォークリフトなどが再び段差に上げる/下ろす

という“二度手間”が発生します。

段差のあるプラットフォーム(イメージ)

段差のあるプラットフォーム(イメージ)

特にフォークリフトは傾斜で速度が落ちるため、作業量が多い現場ほど時間ロスが積み重なりがちです。この段差がボトルネックになり、「きつい」「終わらない」「人が定着しない」という問題が深刻化しています。

しかも、多くの現場では時間がかかることが当たり前だと思われており、改善まで至らないことも少なくありません。

日本の物流現場を悩ませる“段差”の構造問題

この段差は何のためにあるのでしょうか。そもそもプラットフォームには段差のないものも存在しますが、その違いはどこにあるのでしょうか?

背景には、日本の物流現場特有の”ある事情”が存在します。

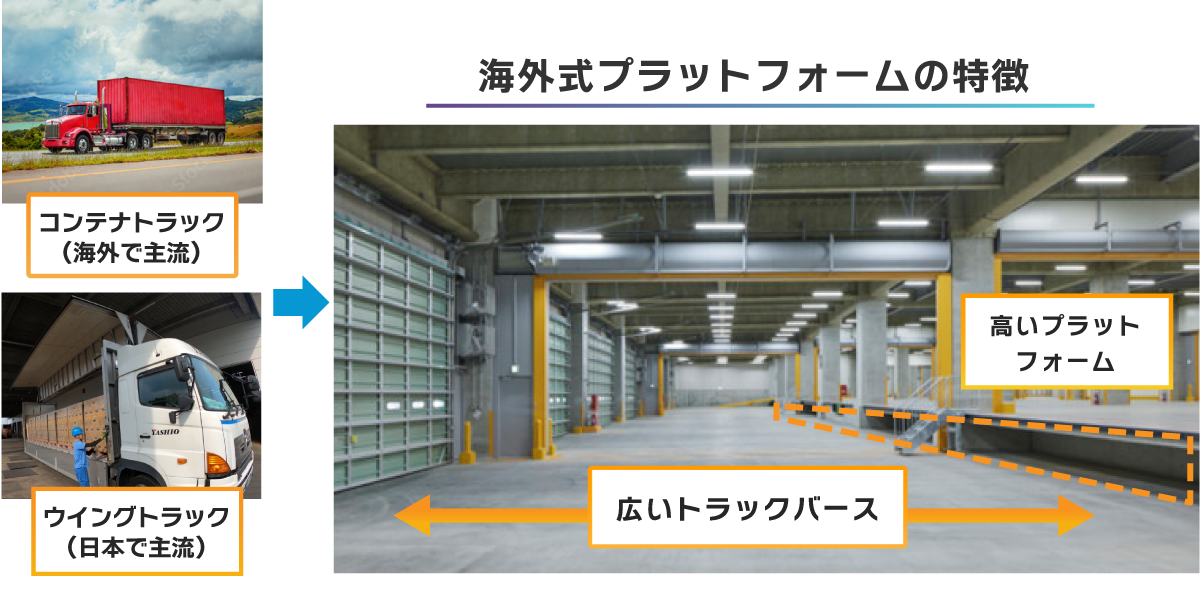

海外式プラットフォームの普及

近年の新設倉庫は、海外式の設計が採用されるケースが増えています。

海外の倉庫はコンテナトレーラーや大型車が後方から接車し、荷下ろしすることを前提としているため、車両の高さに合わせて段差が設けられています。特に大規模な物流センターなどに多い傾向です。

日本の荷役スタイルの特徴

一方、日本で広く運用されているのはトラックの横から荷役をするウイング車です。

ウイング車は段差上に直接トラックを横付けする事ができないため、

|

ということも珍しくありません。

この海外式プラットフォームとウイング車の相性の悪さこそが、荷積み・荷下ろし作業の効率を悪くしている根本的要因です。

「スロープ設置」は根本的な解決にならない

段差解消の対策として多くの管理者がまず検索し、検討するのが段差へのスロープ設置です。設置すれば段差部分で上げ下ろしをする必要はなくなり、応急処置としては機能する現場もあります。

しかし、前述の内容を踏まえると、解決策としては万能ではありません。

【スロープ導入後に考えられること】 ・勾配がある箇所を移動する → フォークの速度が落ちる ・荷物の落下リスクが高まる ・スペース都合で限られた数か所にのみ設置されることが多い →導線が最短にならない ・先にトラックから荷物をすべて地面に降ろす必要が残る →結局仮置きが発生 |

つまり“ないよりは良い”ですが、プラットフォームの段差問題を根本から解消するものではありません。

改善は必要なのか:荷待ち改善はドライバーだけの問題ではない

「では今のままでなんとか」と考えてしまいがちですが、今の倉庫・物流業界はそれもまた選択肢のひとつ…というわけにはいかない事態になっています。

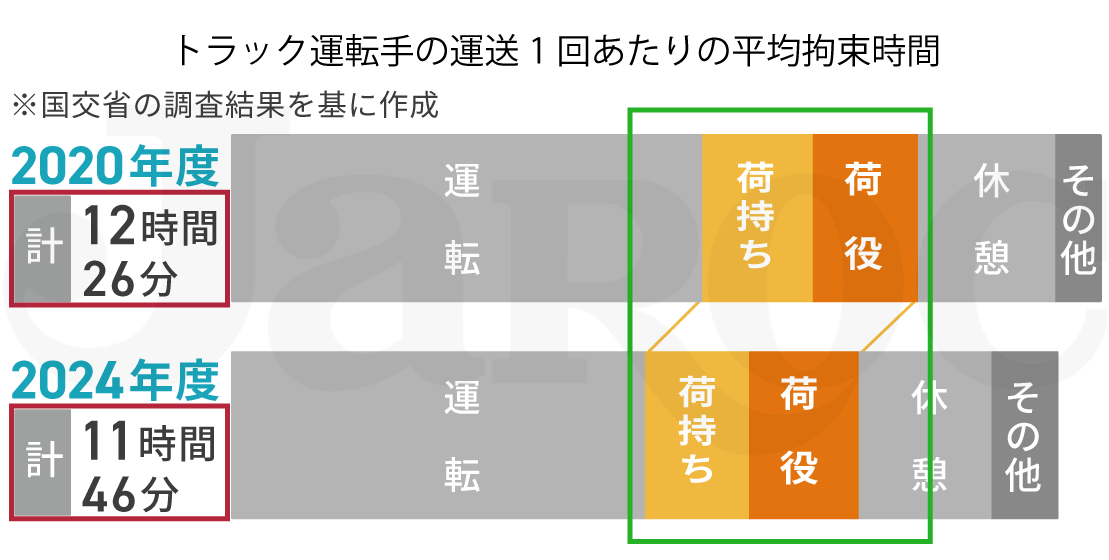

2024年4⽉から、トラックドライバーの時間外労働規制と改正改善基準告⽰が適⽤されています。ドライバーの労働時間上限に制限がついたことで、ドライバーが従来通り働けなくなり、配送遅延が起きていることはご存じの方も多いでしょう。

そこで、業界ではドライバーの時間をなるべく運転に回すため、「荷待ち・荷役」の業務時間削減が国から求められています。

運転業務の見直しだけでは大幅な削減が難しいというデータが出ており、10年、20年後も物流拠点を存続させていくためには、ドライバーを擁する運送業者だけでなく、倉庫側も荷待ちや作業時間ロスを軽減するため協⼒していくことが重要です。

ドライバーの労働時間内訳⽐較。運転時間の削減だけでは約40分しか業務を減らせなかった。

ドライバーの労働時間内訳⽐較。運転時間の削減だけでは約40分しか業務を減らせなかった。

根本解決のポイントは、段差問題を「どう扱うか」

そこで、考えるべきは段差を利用した動線の最適化になります。

「段差に合わせてトラック後方からの荷下ろしに変える」という手もありますが、現実問題、運用するトラックをすぐに切り替えるのは難しい現場も多いでしょう。

そうなると、

・プラットフォームのスペースを活用し、保管待ちの荷物を集約する場を作る。 ・トラックが常に駐車できるスペースを確保する。 |

といった観点で運用を考えることが、プラットフォーム効率化の最適解になります。

ジャロックがこの課題に対して提案したいのが、ドックストックとドックステージです。

ソリューション1:ドックストック

「仮置きした荷物でトラックが着車できない…」という現場向けに開発された、段差を活かした省スペース型のラックソリューションです。

プラットフォームに設置することで上部空間を一時保管スペースとし、荷物の仮置きを防ぎます。

オーダーメイドのため⾃由に設計でき、上段と下段で別のラック仕様にする事も可能です。

★ドックストックが向いている現場 ✅フォークでパレットを出し⼊れしている ✅倉庫など、天井が⾼い現場 ✅プラットフォームが狭く、スペースが限られている |

ソリューション2:ドックステージ

プラットフォームに地続きで設置し、段差上の領域を拡張します。

ステージ上を荷物置き場とすることで、置ききれない荷物の滞留を防ぎ、トラックの駐車を止めることなくスムーズな荷役作業を実現します。

台車やハンドリフト※などがステージ上で作業でき、プラットフォーム下から受け渡しをすることなく保管場所まで搬送を⾏うことができます。

※フォーク仕様も対応可能。詳しくはお問い合せ下さい。

★ドックステージが向いている現場 ✅台車やハンドリフトなどで荷物を出し入れしている ✅プラットフォーム下が⽐較的広い ✅何らかの理由でドックストックの設置が難しい |

まとめ:荷待ちゼロのプラットフォーム運用を考える

現場の荷積み・荷下ろし作業の負担は、段差と荷下ろし形態のミスマッチ、それによる荷物の仮置き、上げ下ろしの手間が大きな原因のひとつになっています。そして今回のコラムで述べた通り、その課題に対するジャロックのアプローチは2種類あります。

・スペースを活かして仮置き問題を解消する(ドックストック)

・段差を拡張して動線を変える(ドックステージ)

どちらも目的は「仮置きによるスペース圧迫をなくし、荷待ちを減らし、作業効率を上げること」。応急処置ではなく、空間と動線の“根本改善”を行う発想です。

ウイング車が主流な物流現場において、ドックストック/ドックステージは、荷積み・荷下ろし作業を改善できる実用的な改善策のひとつと言えるでしょう。

\ ラック設置でドライバーの荷待ち解消! 資料請求・お問い合わせはこちら/

問い合わせリンク:https://www.jaroc.com/contact |

トラック後方から荷物を出し入れしている現場は?

後方からのデバン作業特有である、プラットフォームからの転落事故防止にも役立ちます。以下のページでご案内していますので、ぜひご覧ください。

プラットフォームが平坦な現場には?

関連コラム

★お困りの際は、ジャロックからのご提案も可能です。お気軽にご連絡下さい。

問い合わせリンク:https://www.jaroc.com/contact |