物流先進国アメリカに学ぶトラックドライバーの労働規制対策とは?~物流2024年問題“後”の世界~ 後編

「物流2024年問題」という名前で連日のように報道されているトラックドライバーの労働時間規制の厳格化。

前編では、日本における2024年問題とともに、トラックドライバーを取り巻く様々な規制と、ドライバーが運転業務に専念できない大きな理由として「荷待ち時間」と「荷役・附帯作業」の存在をご紹介しました。

後半の本記事では、先進のモデルとして北米の物流企業「Rite-Hite(ライトハイト)」社の歴史を参考に、日本の物流業界が2024年以降にどう変化していくのか、それに対しどう対応していくべきかについてご紹介していきます。

【本コラムは前後編の後編です。前編はコチラ! 】

目次[非表示]

- 1.労働時間規制で北米のトラックドライバーに何が起きたのか?

- 1.1.北米では戦前から議論されていた

- 1.2.運転業務と荷役・附帯作業の分業化と責任の明確化

- 1.3.パレット化による「フォークリフト+プラットフォーム」の普及

- 1.4.トレーラー分離事故の多発

- 1.5.OSHAによる規制強化

- 1.6.車両拘束装置「ドックロック」の登場

- 2.物流先進国アメリカに学ぶ物流2024年問題 “ 後 ” の世界

- 2.1.・荷役・附帯作業は原則荷主側が行うようになることで、効率化が意識される

- 2.2.・IT活用による荷待ち時間の短縮

- 2.3.・バラ積み降ろしからパレット化が進行

- 2.4.・施設のプラットフォーム化

- 2.5.「施設のプラットフォーム化」には課題もある

- 3.ジャロックが提供するRite-Hite社のソリューション

- 4.まとめ

労働時間規制で北米のトラックドライバーに何が起きたのか?

北米では戦前から議論されていた

「2024年問題」と言われると新しいトピックのように聞こえますが、北米では第二次世界大戦前から継続的にトラックドライバーの労働時間規制について議論されてきたことをご存知でしょうか?

広大な国土を持つ北米では、大型車両を駆使した陸運が盛んで、トラックドライバーの過酷な労働環境についても早い段階で社会問題化していました。

実際、北米で最も古いトラックドライバーの労働時間に関する規制は1937年にまで遡ることができます。

ジャロックが日本総代理店も務めている北米の「Rite-Hite(ライトハイト)」社は、トラックドライバーの労働時間規制を追い風にして業容を大きく拡大した物流機器メーカーです。

ここからは、Rite-Hite社の社史を概観しながら、北米のトラック物流が規制を契機にどのように変化していったのかを見ていきます。

運転業務と荷役・附帯作業の分業化と責任の明確化

トラックドライバーの労働時間について規制が入ったことにより、北米で最初に起きたのは「運転業務と荷役・附帯作業の分業化」でした。

規制以前は、北米でも現在の日本と同様に荷役や附帯作業をトラックドライバーが手伝うケースも多かったようです。

しかし、トラックドライバーの労働時間に上限が設定されたことで、1日に移動できる距離を確保するため “トラックドライバーは運転に専念させる” 方向へ物流業界全体が舵を切ることになりました。

北米のトラックドライバーは現在でも日本より長い最大11時間/日もの運転が認められていることからも、業務時間≒運転時間という意識が浸透していることが分かります。

トラックドライバーの運転時間を確保しなければ遠方の目的地へ到着が間に合わなくなるため、ドライバーへ荷役や附帯作業をさせている場合ではなくなりました。

ドライバーが荷主のために荷待ちするのではなく、荷主がドライバーのために「トラックの出発時刻までに積み降ろしを終わらせる」ことが求められるようになりました。

また、分業化により「事故発生時などにおける責任区分の明確化」も進みました。

北米では運送業務委託先であるトラックドライバーが契約業務外の荷役に従事している間に事故が発生した場合、荷役作業中の安全管理に責任を持つ荷主側が損害賠償請求を受けることが当然とされており、契約外の荷役作業をトラックドライバーへ要求することはほぼ無くなっています。

北米には、今でも契約に基づいて対価を受け取り荷役や附帯作業まで行うトラックドライバーも存在しますが、多くは運転業務へ専念しています。

こうして北米では、トラックドライバーの運転時間確保のため、荷主も荷待ち時間や積み降ろし時間を最小化するための様々な努力が進行していきました。

パレット化による「フォークリフト+プラットフォーム」の普及

積載する荷物をダンボール単位でトラックへ積み降ろしする「バラ積み・バラ降ろし」から、数十~数百のダンボールをパッキングしてパレットに固定し、フォークリフトで積み降ろしする「パレット化」へのシフトが本格的に起きたのもこの時期と言われています。

積み降ろしをパレット化する際、必要になったのが「フォークリフト」と「プラットフォーム」です。

人の手では運べないパレット貨物を運搬することに特化したガソリンエンジン搭載のフォークリフトは、こうして第二次世界大戦前後に北米で普及していきました。

また、積み降ろしをパレット化するためにはトレーラーや大型トラックの “ 荷台の一番奥までパレット貨物を運ぶ ” 必要があり、「プラットフォーム」が登場しました。

波止場に船をつけるように、トラックがプラットフォームへ荷台をつけることで、荷台の奥へフォークリフトをスムーズに進入させることが可能となりました。

トレーラー分離事故の多発

Rite-Hite社が創業した1965年は、ちょうど北米で積み降ろしのパレット化が普及しつつある時期でした。

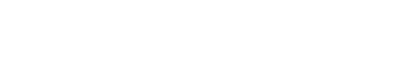

その一方で、

「フォークリフトが完全にプラットフォーム側へ戻り終える前にトラックが発進したことでフォークリフトが地面に転落してしまう」

「フォークリフトや貨物が重すぎてトレーラーの重心が崩れてトレーラーごと転倒してしまう」

といった重篤事故が多発して社会問題となっていました。

運転と荷役・付帯作業の分業が進んだ結果、「事故発生時等における責任区分の明確化」が浸透したこともあり、荷主の安全対策ニーズが顕在化していきました。

OSHAによる規制強化

Rite-Hite社を大きく飛躍させる契機となったのは、OSHAによる規制強化でした。

北米には「OSHA(Occupational Safety and Health Administration=職業安全衛生局)」というアメリカ労働省傘下の機関があり、北米ではこのOSHAが職場における危険な状況を監視して労働者が安全に働けるようにするための規制を策定しています。

トレーラー分離事故の多発を受けて1970年代から対策の必要性が本格的に議論されるようになった結果、OSHAはまず1978年にドック(プラットフォームなどのトレーラーやトラックをつけるための搬入出戸口)へ「車輪止め」導入を義務化しました。

その3年後の1981年、OSHAは「車輪止め」の更なる代替として「車両拘束装置」も認めることを決定しました。

車両拘束装置「ドックロック」の登場

OSHAの規制と軌を一にして、Rite-Hite社は1980年にオリジナルの車両拘束装置「ドックロック(DOK-LOK)」を開発・販売開始しています。

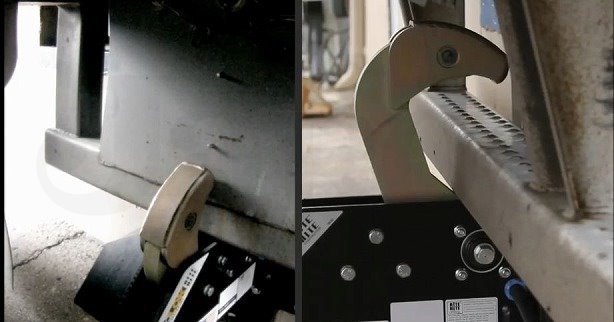

車輪止めを使用した場合、ドライバーが一度車から降りて全てのタイヤへ自らの手で設置しなければいけませんでした。ドライバーにとっては着脱の手間がかかるこの規制は歓迎されなかっただけでなく、荷主にとっても責任区分が移転するタイミングが不明瞭になるリスクがありました。

1981年にOSHAが「ドックロック」を車輪止めの代替として認めたことで、ドライバーが乗車したまま車両の固定ができ、責任区分の面でも着脱のタイミングが明確になる「ドックロック」は注目され、全米からRite-Hite社へ注文が殺到することになりました。

車輪止め(左)とドックロック(右)

「ドックロック」以外にも、Rite-Hite社は荷主の倉庫や工場へ導入できる画期的な安全対策製品を次々に開発しており、車両拘束ソリューションの分野では現在でも全米随一のシェアを誇ります。

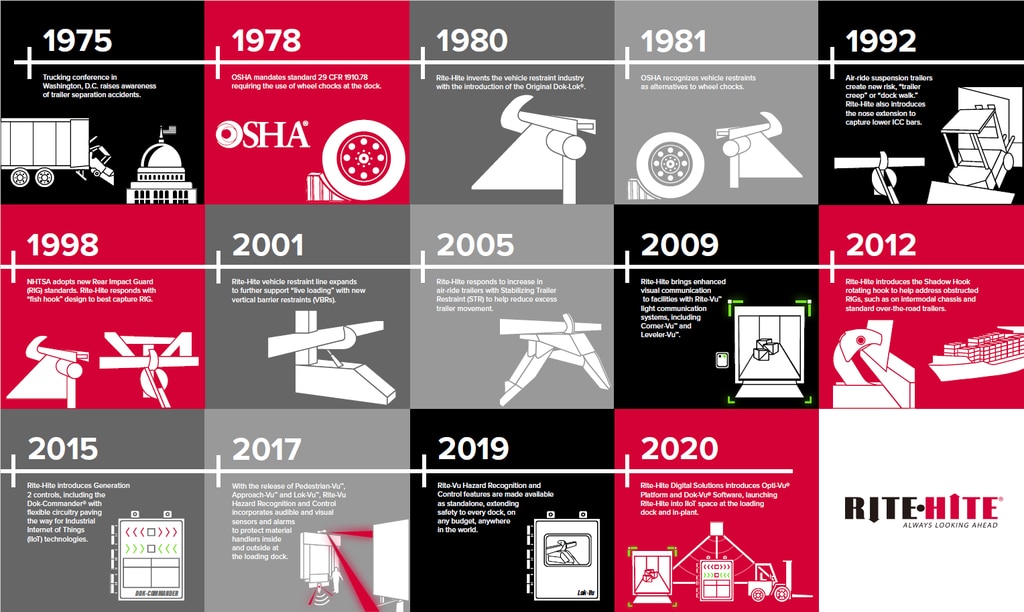

▶▶ Rite-Hite社:車両拘束製品の歴史については以下をご覧下さい。(米Rite-Hite社サイトへ)

https://www.ritehite.com/en/am/news/2021/blog/doklok-anniversary-timeline

物流先進国アメリカに学ぶ物流2024年問題 “ 後 ” の世界

ここまで、トラックドライバーの労働規制が先行して厳格化していた北米で起きた物流の変化についてご紹介してきました。

ここからは、それらを踏まえて日本の物流業界で今起きている/今後起きる可能性が高い変化について解説していきます。

・荷役・附帯作業は原則荷主側が行うようになることで、効率化が意識される

北米のケースと同様、今後は日本でもトラックドライバーは運転業務に専念して、荷役・付帯作業は荷主側が担当するという分業化が進行すると考えられます。

不足するトラックドライバーが奪い合いになった場合、荷役・付帯作業を要求する荷主はもはや必要な物流リソースが確保できなくなる時代が間近に迫ってきています。

これまでトラックドライバーに事実上タダでやらせていた荷主にとって、荷役や付帯作業の効率化や時間短縮は真剣に取り組むトピックではありませんでした。

しかしこれらの業務を荷主が自前で行わなければならなくなることで、当然コスト意識が生まれます。

・IT活用による荷待ち時間の短縮

今回ご紹介した北米の事例はインターネット普及前の出来事でしたが、現代ではITの活用による業務効率化が可能です。

既にトラックの予約受付システムを導入することで荷待ち時間を短縮しようという試みが日本中で始まっています。

・バラ積み降ろしからパレット化が進行

荷役にかかる時間を短縮するため、パレット化できる貨物についてはバラ積みからパレット積みに切り替わっていくと考えられます。

このパレット化については経済産業省が公表した「物流の適正化・生産性向上に向けた荷主事業者・物流事業者の取組に関するガイドライン」の中でも言及されています。

出典:経済産業省「政策動向のご紹介~物流の2024年問題~」https://www.meti.go.jp/shingikai/mono_info_service/physical_internet/hokkaido/pdf/001_09_00.pdf p.6

また、パレット1台相当の貨物を荷降ろしするのに要する平均時間は、バラ積み等が6分24秒に対してパレット積みは1分35秒と約75%も短くなります。

(※参考:国土交通省「標準化・共有化を通じた流通・物流の合理化・高度化について」https://www.mlit.go.jp/seisakutokatsu/freight/content/001410732.pdf p.7)

現在、日本国内では現在様々なサイズのパレットが混在して使用されているため、例えば「卸倉庫で使用している寸法のパレット以外では納入できない」というようなケースは未だ非常に多いです。

この場合、卸倉庫でパレットからパレットへの積替えを行ったり、卸倉庫へ向かうための荷積み時にパレット化済みの貨物を一度崩してバラ積みにして持って行ったりせざるを得ません。

ユーロ圏ではパレットの標準化が進んでおり、流通するパレットの約9割が「ユーロパレット」に切り替わっています。今後、日本でもパレットの標準化が進行していく可能性は高いです。

・施設のプラットフォーム化

フォークリフトでパレット化された貨物を荷積み/荷降ろしするためには、荷主側の施設にプラットフォームが設置されていた方が効率的です。

近年続々とオープンしている最新の大型物流センターの大半には、欧米にならってプラットフォームが標準装備されています。

「施設のプラットフォーム化」には課題もある

しかし日本の場合、物流業界独特の事情によりプラットフォームの存在が逆効果となっているケースもあります。

たとえば、荷台側面が鳥の翼を広げたようなイメージで開く構造のトラックであるウィング車。

日本で独自に進化・発展して広く普及しているウィング車ですが、港湾など広いスペースがある場所では、側面からフォークリフトでパレットを効率的に積み降ろしできる 利点がある一方、大型のウィング車は構造上荷台の後方が開かないものも多いです。

プラットフォームは基本的にトラック1台が後向きに駐車できる幅を1間口の単位としており、トラック荷台の後方が開いて積み降ろしを行う以外の方法を想定していません。これはプラットフォームの想定する自動車輸送が基本的にトレーラー(トレーラーヘッドで海運用コンテナをそのまま搭載・牽引する車両)であることも影響しています。

ウィング車とプラットフォームの相性は極めて悪く、ウィング車の後方をプラットフォームに付けても荷台後方が開かないため積み降ろしはできず、荷台が開く側面をプラットフォームにつけようしても複数台分の間口を専有してしまいます。それだけでなく、プラットフォームへつけることを想定していない構造のため、フォークリフトを進入させることができません。

そのため、プラットフォームのある物流センターにウィング車が荷降ろしに来た際、現在の現場では「ウィング車の側面からプラットフォームの下へ一度荷降ろしした後で、プラットフォームの上へ運び直す」という極めて非効率な運用が起きています。

これではプラットフォームの利点を活用するどころか、プラットフォームの存在が効率的な積み降ろしを阻害してしまっているとも言えます。

ジャロックが提供するRite-Hite社のソリューション

現在ジャロックは、北米のトラックドライバー労働時間規制強化により発生した荷主側企業のニーズに応え続けてきたRite-Hite社の国内総代理店として、様々なソリューションを提供しています。

ドックロック

ドックロックは、安全対策を目的とし、工場や物流センターのドック(搬入出戸口)に使用するソリューションです。

ドックロックは貨物の積み降ろしの際、プラットフォームへ車両を寄せたトラックのバンパーをつかみ、トラックの誤発車やクリープ現象による事故を防止します。

着脱は施設側に配置するボタンで操作でき、固定完了すると付属する信号装置が車両を固定完了した旨を光る文字で知らせてくれます。

この信号表示の切り替えをもって、トラック荷台で事故が発生した際の責任が運送会社と荷主企業のどちらに帰属するかを明確にすることができるため、これからの物流モデルにも対応した製品といえます。

ドックレベラー

油圧式ドックレベラー(左) / エアー式ドックレベラー(右)

ドックレベラーも、ドックロックと同じくフォークリフトがプラットフォームからトラック荷台へ進入する際に転落事故を起こしてしまうリスクを大幅に低減できる、Rite-Hite社の安全対策ソリューションです。

ドック(プラットフォーム)には様々な車高のトラックがやってきます。通常プラットフォーム側の高さは1100-1200mmですが、トラック荷台の高さとぴったり合っているわけではなく、段差が生じてしまいます。

ドックレベラーはドックの高さを自動で調整してプラットフォーム側とトラック荷台側の橋渡しをしてくれます。

Rite-Hite社製のドックレベラーは厳しい安全基準をクリアしており、重量物を運搬するフォークリフトの重さもしっかりと支えることが可能です。

セーフティシグナル

セーフティシグナルは、Rite-Hite社の庫内安全用警告システムです。

トラックがつけるドック周辺は複数台のフォークリフトが往来するだけでなく、構造上見通しが悪いことが多いため、フォークリフトが他のフォークリフトや作業員と衝突する事故が起きやすいエリアと言えます。

そのような工場や物流センターの危険エリア(交差点やドック周辺)の上部にセーフティシグナルを導入することで、赤色と黄色のLED電灯で4方向それぞれに表示される警告マークの有無によりフォークマンが「いま進入して安全か否か」ひと目で把握できるようになります。また、特に危険な状況の場合は青色のLEDが床面に投射され、危険を知らせます。

ジャロックならば、導入から倉庫レイアウト、アフターメンテナンスまでトータルでご対応可能です。2024年問題だけでなく、それ以降の物流も見据えた対策をお考えの際は、ぜひご検討ください。

まとめ

「物流2024年問題」は一過性のものではなく、古い商慣習の残る日本の物流業界が今後直面する構造改革の始まりといえます。

北米の物流業界が直面した歴史を学ぶことで、今後は日本でも運転業務と荷役・附帯作業の分業化が進行し、荷役や付帯作業を荷主の責任で行わなければ必要な物流リソースを確保できない時代がやってくる可能性が高いことが分かります。もしかしたら行政から新たな規制が課されるかもしれません。

その結果、荷主側の施設において荷役などの業務効率化や安全性の確保が重要視されるようになるのではないでしょうか。

株式会社ジャロックでは、コラムで紹介したRite-Hite社の日本総代理店として様々な安全対策ソリューションをご提案しているだけでなく、日本独自の事情に対応した荷役や付帯作業を効率化する多種多様なソリューションを提供しています。

ぜひこの機会にジャロックまでご相談ください。