物流センターのラックにおける保管スペース問題を「棚の上に棚」で解消

新型コロナウイルス感染症の世界的流行により、自宅にいながら買い物ができる通販の需要が急拡大しました。

これにより、物流センター内での商品取扱数が増加傾向にあります。

物流センターの限られた広さの中で、商品の保管スペースを最大限に確保するのは悩ましい問題です。

どのようにして保管スペースを確保したら良いかわからず悩まれている事業者も多いのではないでしょうか。

この記事では、物流センターでの保管スペース不足の問題を解消する方法について解説します。

目次[非表示]

- 1.物流センターにおける「保管スペース不足」問題

- 2.倉庫の上部空間を利用した保管スペースの確保

- 3.保管スペースを増やす「タナTSumU®(タナツム)」

- 3.1.理由1 既存の保管棚を活用できる

- 3.2.理由2 施工時の保管物の一時撤去が不要

- 3.3.理由3 迅速に施工ができる

- 4.倉庫の上部空間を利用する場合の課題

- 5.「ハイピックランナー®」による課題解決のおすすめ理由

- 5.1.理由1 フォークリフトの免許が不要

- 5.2.理由2 保管棚上部へのアプローチが容易

- 5.3.理由3 細い通路でも簡単に通りやすく小回りが利く

- 5.4.理由4 安全対策も万全

- 5.5.理由5 パレットの上げ下げ作業が不要

- 5.6.理由6 基本レンタルプラン

- 6.使用上の注意事項

- 7.導入事例

- 7.1.事例1 愛知県物流サービス業者様 導入製品:タナTSumU®

- 7.2.事例2 株式会社モノタロウ様 導入製品:ハイピックランナー®

- 7.3.事例3 株式会社タチバナ産業様 導入製品:ハイピックランナー®

- 8.まとめ

物流センターにおける「保管スペース不足」問題

物流センターで発生しやすい問題の一つが、「保管スペース不足」です。

物流センターの保管スペースが不足すると作業効率が低下します。

例えば商品の入荷をしたとき、保管スペースに置けないと空いている場所に仮置きしなければなりません。仮置きが増えると、入出庫時のピッキング作業時間の増加や作業ミスが起こりやすくなります。

また入荷した商品の入庫ができず、荷捌き場や車両通路などに仮置場所が発生してしまい、物が溜まってしまうことも。

このようなことが繰り返されると適正な在庫管理ができず、何がどこに置いてあるのかが把握できなくなり、作業効率が低下します。

また、そもそも仮置きすらできないような、深刻な空きスペース不足といった例も考えられます。

倉庫の上部空間を利用した保管スペースの確保

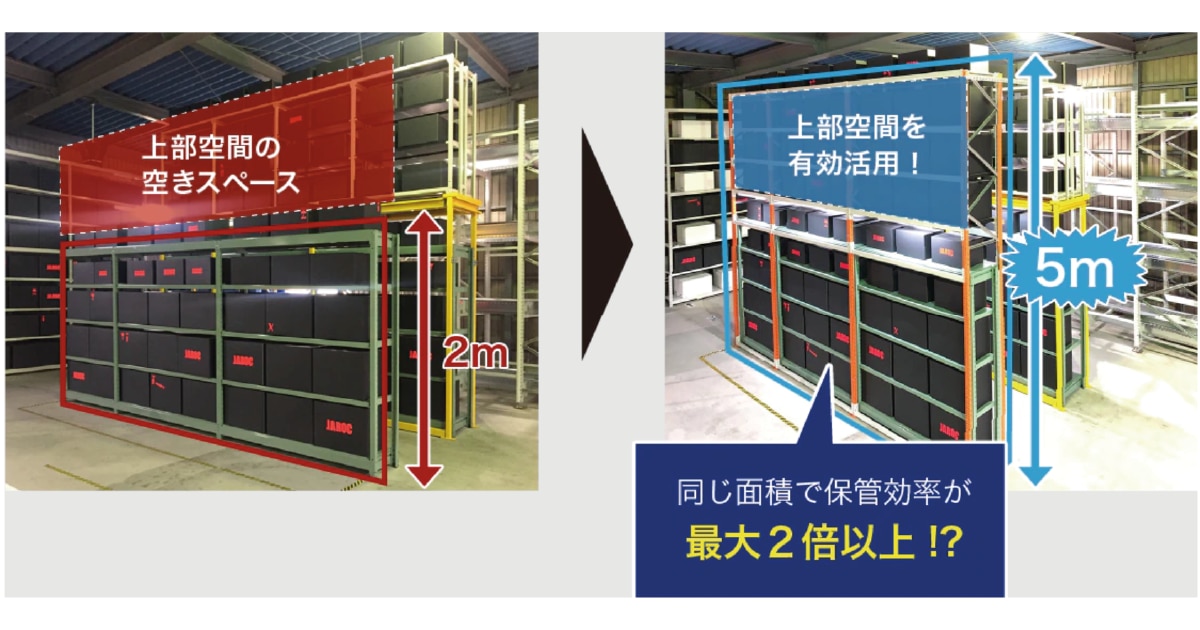

保管スペースを確保するには様々な方法があり、なかでも倉庫の上部空間を利用するのがおすすめです。

例えば、棚から天井までの上部空間に保管棚を増設したり、高い棚に入れ替えたりするだけで保管できる容量を上げられます。

倉庫内のレイアウト変更だけで済み、新たに拠点を増やす必要がないので、賃料や人件費の増加の心配もなくなります。

このように上部空間を有効活用することにより、最小限のコストで保管スペースを確保できるのは大きなメリットです。

保管スペースを増やす「タナTSumU®(タナツム)」

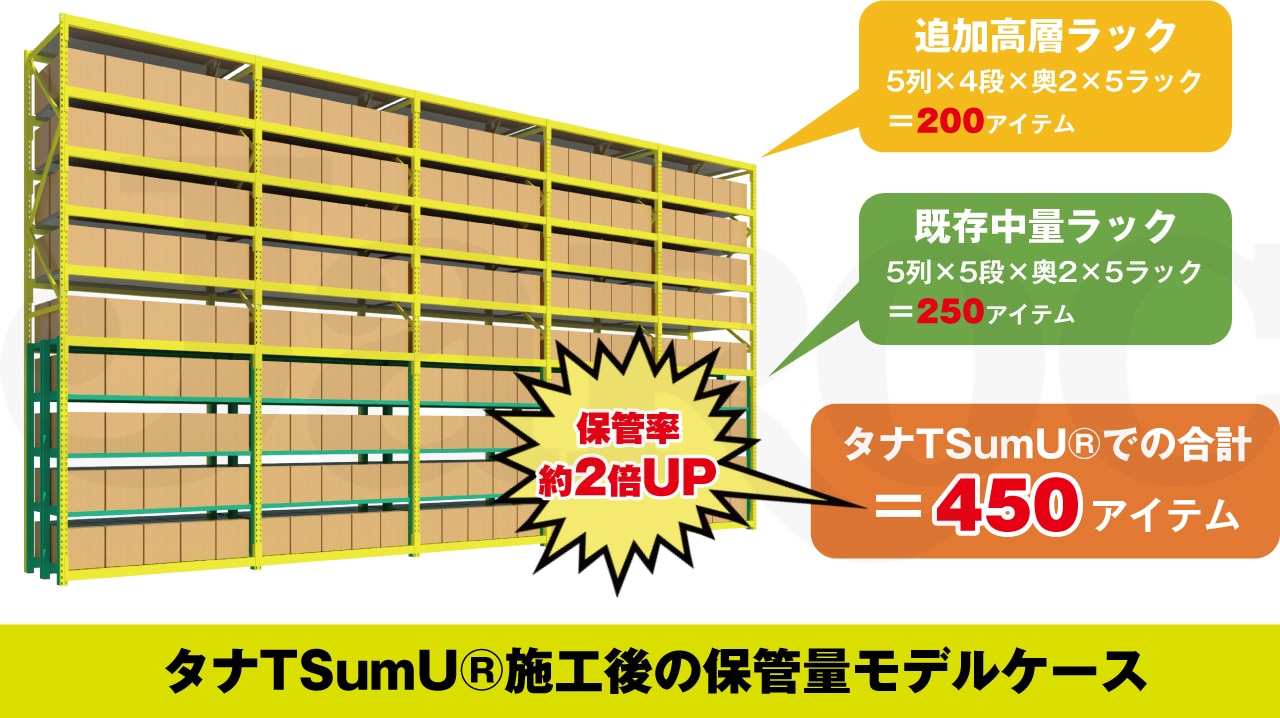

倉庫の上部空間を利用して保管スペースを確保するなら、既存の中量棚を利用し、高層棚にできる「タナTSumU®」がおすすめです。

理由1 既存の保管棚を活用できる

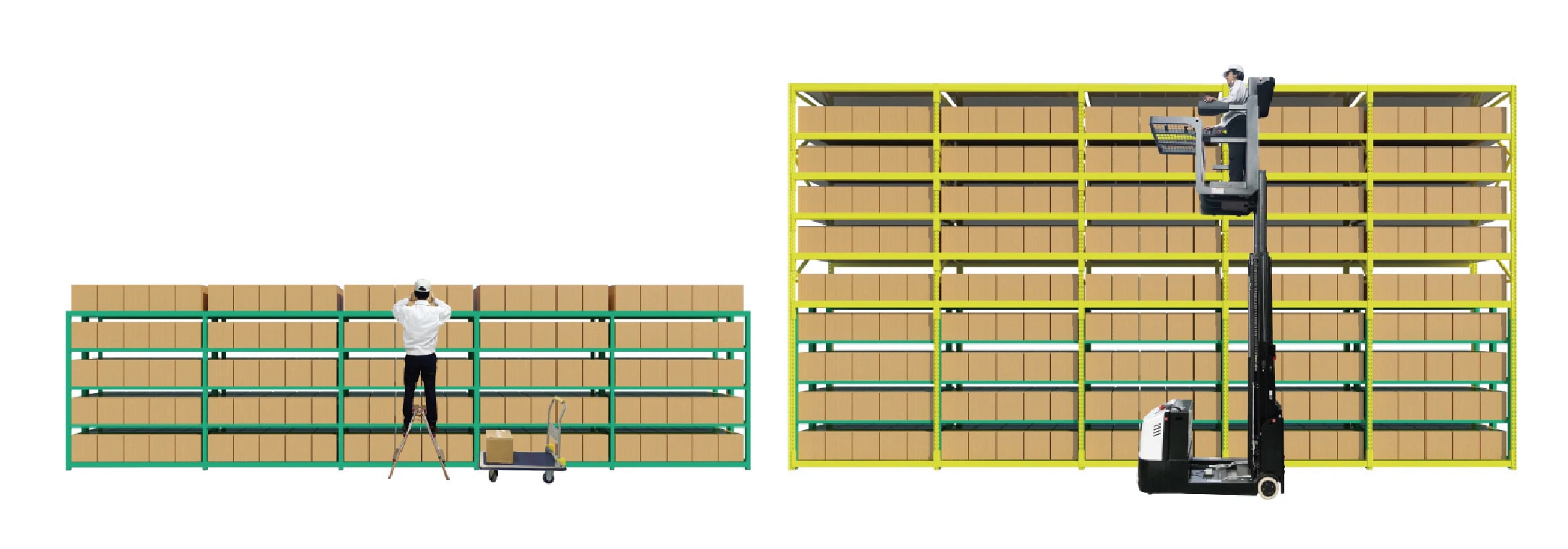

「タナTSumU®」は、既存の保管棚の上部に棚を追加し、高層化させることができます。すでに使用中の棚を活用できるため、高層の保管棚に入れ換えるよりもコストが安く済みます。

理由2 施工時の保管物の一時撤去が不要

理由の2つ目は施工時の保管物の一時撤去が不要なことです。

「タナTSumU®」なら、既存の保管棚をそのまま活用できるため、保管物の撤去をせずに施工ができます。

高層ラックへの入れ換えを行う場合には、保管物の一時撤去や棚の入れ換え作業が必要になり、1週間以上倉庫の稼働を停止しなくてはいけません。

また保管物の撤去のための人件費や導入後のロケーション変更など、入れ換えのためのコストもかかります。

理由3 迅速に施工ができる

理由の3つ目は、業務の合間や稼働日以外、夜間などを使った迅速な施工ができることです。

既存の保管棚を覆うようにして施工をするため、新たに保管棚を入れ換えるよりも短工期で施工でき、早ければ1日から3日で導入が完了します。

できる限り業務を止めずに短工期・低コストで、保管容量や保管場所不足の解消をスピーディーに行いたい時に便利です。

倉庫の上部空間を利用する場合の課題

「タナTSumU®」により倉庫の上部空間を利用して、保管スペースを確保できたとしても、課題は残ります。

フォークリフトを利用する場合は運転資格を保有している人材の確保が必要なため、ピッキング作業ができる人が限定されてしまうことも。

フォークリフトが通るためのスペースも確保しなければならないため、棚間で3mのスペースロスが発生してしまいます。

これらの課題を解決するため、脚立やフォークリフトを使わず高層ラックでのピッキング作業を可能にしたのが、株式会社ジャロックが提供している「ハイピックランナー®」です。

ここからはハイピックランナー®について紹介をしていきます。

「ハイピックランナー®」による課題解決のおすすめ理由

「タナTSumU®」で高層化した棚に保管している商品のピッキングの課題は、電動昇降台車の「ハイピックランナー®」で解決するのがおすすめです。

なぜおすすめなのか、理由を6つ紹介します。

理由1 フォークリフトの免許が不要

ハイピックランナー®のおすすめ理由の1つ目は、フォークリフトの免許が不要なことです。

使用前の安全教育や操作講習を受けるだけで誰でも乗車が可能なため、新たなライセンスの取得は必要ありません。アルバイトやパートの労働者にも活用していただけます。

また、資格の有無に左右されないで誰でも保管棚上部の荷物のピッキングができるため、作業効率も大幅に上がります。

理由2 保管棚上部へのアプローチが容易

ハイピックランナー®のおすすめ理由の2つ目は、保管棚の上部へのアプローチが容易になることです。

人が台車に乗ったまま最大3.2mの上昇が可能で、高さ約5mの高層棚に保管されている商品のピッキングができます。

「タナTSumU®」で高層化された保管棚には、どうしても人間の手が直接届きにくいため、ピッキング作業が非効率になりがち。 ハイピックランナー®を併用すれば、保管棚上部での入出庫作業が容易になります。

理由3 細い通路でも簡単に通りやすく小回りが利く

ハイピックランナー®のおすすめ理由の3つめは、横幅が80cmのため細い通路でも通りやすく、小回りが利くことです。

倉庫内の限られたスペースの中に多くの保管棚を設置すると、棚間のスペースが狭くなりがちです。

その点ハイピックランナー®なら、最小幅1.1mから1.4mの狭いスペースでも容易に通れます。

また大型店舗の商品補充など幅広い場面で活用できます。

理由4 安全対策も万全

理由の4つめは、安全対策が万全であることです。

走行中は、ハイピックランナー®の前後にパトライトが点灯します。 また、落下防止バーや緊急時の手動下降装置の設置なども対策がされています。

理由5 パレットの上げ下げ作業が不要

ハイピックランナー®では、パレットの上げ下げが不要です。

なぜなら人がハイピックランナー®に乗ったまま荷物まで寄り、ピッキング作業ができるからです。

上昇した状態での方向転換や下降もボタン1つで可能です。

フォークリフトでは、荷物が乗っているパレットをリフトで降ろし、ピッキング作業をしてから元の位置に戻す必要がありました。

そのため、パレットに積載されている荷物をすべて取り出したいときには便利ですが、一つだけ欲しいときには無駄な作業が発生してしまいます。

ハイピックランナー®は、少量の荷物を必要最小限の動作でピッキングしたいときに最適です。

理由6 基本レンタルプラン

ハイピックランナー®は、

月額 62,500円/月(税抜)の5年プラン、月額 74,500円/月(税抜)の4年プラン、月額 94,600円/月(税抜)の3年プランの中からレンタルのプランを選択可能で、契約期間が長いほど月額料金が安くなる仕組みです。

レンタルプランの特徴は、次のとおりです。

● オペレーティングリースで経費処理が可能

12ヵ月単位で解約が可能です。(※途中解約では違約金が発生します)

● メンテナンスや動産総合保険付き

○ 月1回の定期点検あり

○ 年1回の義務点検あり

火災・盗難・損傷があった場合は保険金の支払いあり(※審査あり)

使用上の注意事項

ハイピックランナー®を初めて使用する前には、高所作業特別教育を実施します。

また、2m以上の高所作業をする場合には、労働安全衛生規則によりヘルメットの着用が義務付けられています。乗車ごとに必ずヘルメットを着用してください。

導入事例

では、タナTSumU®とハイピックランナー®の実際の導入事例を紹介していきます。

事例1 愛知県物流サービス業者様 導入製品:タナTSumU®

物流センターで保管スペースを増やしたいとの要望があったため、タナTSumU®を導入し、上部空間の有効活用ができるようになりました。

同時にハイピックランナー®も導入したため、保管容量の増加や高所でのピッキング作業がしやすくなりました。

導入前の課題

少量多品種の商品を中量棚で運用していましたが、倉庫内の棚上から天井まで有効活用できていないことが課題でした。

天井の高さがある物流センターで上部空間を活用できていないことを、お客様から指摘されているため、業務を止めずに増設施工したいです。

また高所の補完物を安全にピッキングできる方法があれば導入したいと考えています。

改善後

タナTSumU®を有効に活用することで、保管効率が向上し、お客様の要求に応えられました。

日中夜間に施工を行うことで、日中の業務を止めずに高層ラックへの施工ができました。

事例2 株式会社モノタロウ様 導入製品:ハイピックランナー®

株式会社モノタロウ様では25万点の商品を取り扱っており、1日に動きがある商品は2万点。

600人の従業員が作業をしている大手物流センターです。

導入前の課題

商品数の増加により、保管スペース不足の問題やフォークリフトの運転免許保持者がいないことが課題になっていました。

フォークリフトを使って保管棚へ荷物を収納する場合、車両の旋回や通路での作業のため通路幅を広くしなければいけません。

そのため保管棚を多く置けず、保管面積が足りなくなってしまっていました。

また、フォークリフトでの荷物の取り出しや戻し作業など不要な作業も発生していました。

改善後

ハイピックランナー®導入前よりも棚間の幅が、2.6mから1.2mに狭くなったことから30%から40%、保管棚の設置面積が広くなりました。

さらに設置面積縮小だけでなく、地上高5mに置いたもののピッキングができるようになったため、空間を有効活用・作業効率化ができています。

保管棚の高さは順次拡大予定です。今までの約2倍の荷物の収納保管が見込まれます。またハイピックランナー®を導入することで、脚立を使う必要がなくなり、安全にピッキング作業ができています。

事例3 株式会社タチバナ産業様 導入製品:ハイピックランナー®

埼玉県春日部市にある、ダンボール箱製造とプラスチックダンボールの製造をおこなっているタチバナ産業様では、次のような課題を改善しました。

導入前の課題

限られた倉庫スペースを有効活用をするにあたり、車幅が大きいフォークリフトの運用は通路幅を広くしないといけないため、スペースの無駄が生じてしまいます。

またフォークリフトの運転免許保持者がいないため、作業ができる人が限定的になり効率が上がらないことも問題でした。

改善後

ハイピックランナー®を導入することで、棚間の通路幅が4mから2mに縮小でき、設置できる保管棚の数が増えました。

80cmの車幅を活かして、狭い棚間の通路に侵入してピッキング作業することも可能になりました。

またフォークリフトの運転免許保持者を確保する必要がなくなり、誰でも保管棚上部の入出庫ができるようになっています。

まとめ

物流センターの保管スペース不足を解消するには、既存の保管棚から天井までの上部空間を利用してスペースを広げられる、タナTSumU®がおすすめです。

また、同時にハイピックランナー®を導入することで、高層の保管棚上部のピッキング作業も安全かつ容易に行なえます。

物流センターの保管スペース不足にお困りの事業者は、既存の棚の上部空間を活用し、保管スペースの増加や新しい用途の開拓を検討してみませんか。

ジャロックではタナTSumU®やハイピックランナー®だけではなく、さらなる物流機器と組み合わせて物流現場全体の課題解決もお手伝いいたします。

まずはお気軽に、抱えている課題やご要望をお聞かせください。